Эксплуатационные расходы

Для полного сопоставления нескольких возможных вариантов проекта источников теплоснабжения используется методика, которая учитывает не только капитальные, но и эксплуатационные затраты С для выявления срока окупаемости Z и минимума приведенных затрат П.

Эксплуатационные расходы на производство тепловой энергии в виде горячей воды или пара зависят от капитальных затрат, затрат на заработную плату и затрат, прямо связанных с выработкой энергии. Первые две части затрат для данной установки не связаны с производством энергии и являются постоянными, третья переменна. Эксплуатационные затраты определяются за год работы установки, поскольку в течение года условия работы меняются.

Годовые эксплуатационные затраты на производство тепловой энергии, тыс. руб/год, складываются из затрат:

Саморт - на амортизацию оборудования и строений, которая состоит из затрат на реновацию и капитальный ремонт;

Стр - на текущий ремонт оборудования;

Сзп - на заработную плату персонала;

Стоп - на топливо, потребляемое в котельной установке;

Сэл.эн - на электроэнергию, получаемую из электросетей;

Св - на воду, израсходованную в установке;

Спр - прочих расходов, т. е.

∑Сгод = Самор + Стр + Сзп + Стоп + Сэл.эн + Св + Спр (11. 10)

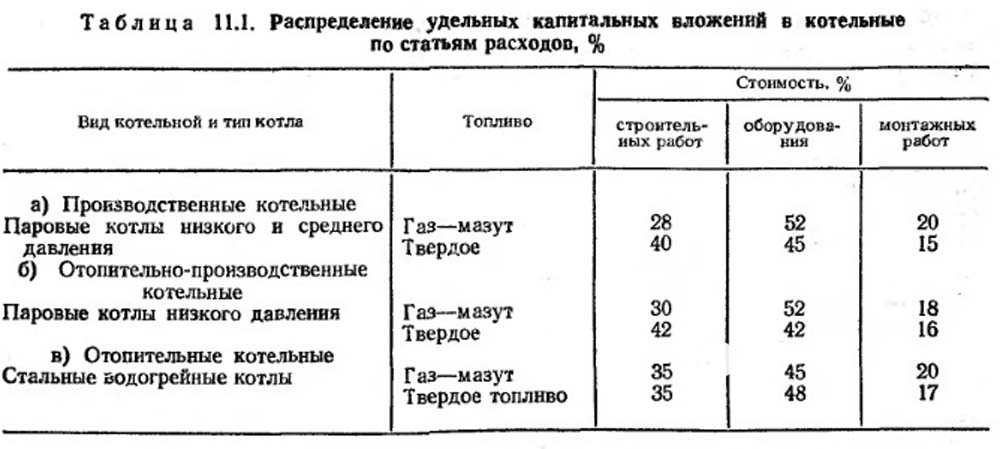

Для определения каждого слагаемого общих затрат необходимо иметь данные, показывающие его зависимость от ряда факторов. Так, например, затраты на амортизацию оборудования и строений различны из - за того, что срок службы оборудования с учетом его морального износа принят в СССР равным 30 лет, срок службы, производственных зданий - 65 лет в связи с возможностью их повторного использования. Затраты на амортизацию исчисляются определенным процентом стоимости, так что для возможности их определения необходимо распределить капитальные затраты по их основным статьям. Для этого приведена табл. 11.1, в которой дано примерное распределение капитальных затрат в зависимости от назначения источника теплоснабжения, установленного в нем оборудования и вида топлива. Это позволяет разделить капитальные затраты на сооружение здания, приобретение оборудования и на монтажные работы.

На практике возможны отклонения от указанных в табл. 11.1 значений. Так, например, для крупной пиковой котельной с теплопроизводительностью около 700 Гкал/ч на газе и мазуте стоимость строительных работ составляет - 28%, монтажа - 22% и оборудования - 50%.

Таблица 11.1. Распределение удельных капитальных вложений в котельные по статьям расходов, %

Для котельных промышленных зданий принята норма амортизации в 3,1 - 3,5 % капитальных затрат на их строительство, которая складывается из отчислений на реновацию в 1,5 - 1,8 % и отчислений на капитальный ремонт в 1,6 - 1,7 %. Для сравнительных расчетов в первом приближении можно принять норму амортизации для зданий и сооружений источников теплоснабжения в 3,5 % их стоимости, тыс. руб/год, т. е.

Сзд/амор = Кnзд 0,035 (11.11)

где nзд - доля затрат, относящаяся к зданиям и их постройке.

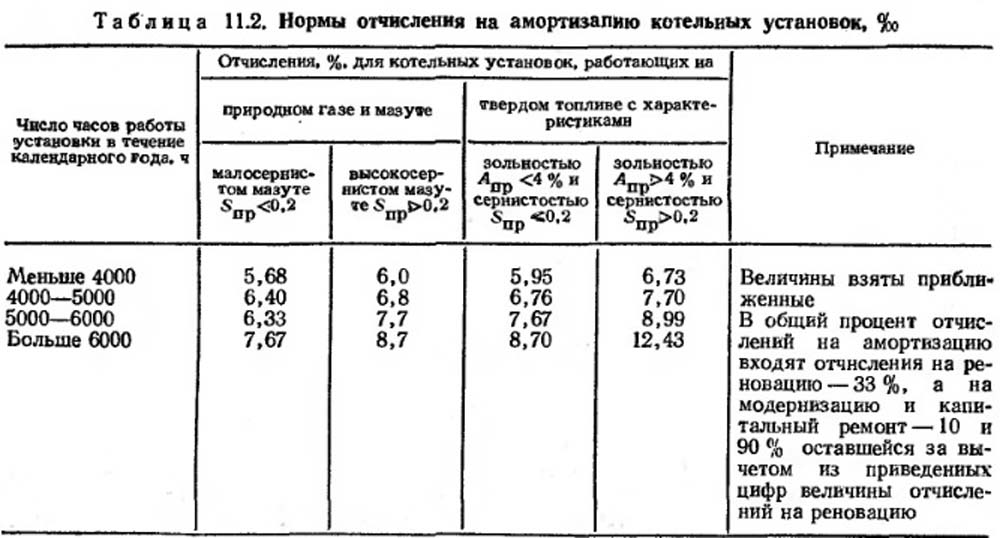

Эксплуатационные расходы на амортизацию оборудования зависят от технического уровня оборудования, совершенства его эксплуатации, длительности работы оборудования в течение календарного года, общего срока эксплуатации и качества топлива. В целях упрощения расчетов затраты на амортизацию основного и вспомогательного оборудования в котельных даны совместно. Общие нормы амортизации котельных установок приведены в табл. 11.2. Учитывая, что отопительные котельные установки в большинстве районов страны работают не более 4000 ч, для них можно в первом приближении принять затраты на амортизацию (тыс. руб/год) при работе на газе и мазуте равными 6,0%, на твердом топливе - 6,5 % их стоимости.

Собор/амор = К (nобор + nмонт) 0,06 (или 0,065) (11.12)

Для производственных и производственно - отопительных котельных коэффициент отчислений на амортизацию следует принимать равным не 0,06 - 0,065.

Таблица 11.2. Нормы отчисления на амортизацию котельных установок,%.

Общие затраты на амортизацию источника теплоснабжения, тыс. руб/год, составят:

Самор = Сзд/амор + Собор/амор (11.13)

Затраты на текущие ремонты оборудования и зданий можно для сравнительных расчетов принять равными 20 % затрат на амортизацию, вычисленных по формуле (11.13), тыс. руб/год, т. е.

Ст.р = 0,2Самор (11.14)

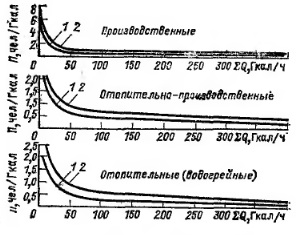

Эксплуатационные расходы на заработную плату персонала связаны с производительностью, типом источников теплоснабжения и видом топлива. В первом приближении количество персонала в котельных может быть найдено с помощью рис. 11.6, построенного с использованием тех же материалов, которые указывались для определения электрической мощности и капитальных затрат на установленную 1 Гкал/ч. При пользовании графиками следует учитывать их ориентировочный характер. Ввиду того что для части персонала, обслуживающего котельную установку, допускается совмещение должностей, а в штатный коэффициент, приведенный на рис. 11.6, входит инженерно - технический персонал, среднюю годовую заработную плату для работающих в данной котельной можно принимать в пределах 1200 - 1500 руб/год. При этих условиях затраты на заработную плату со всеми начислениями на нее, тыс. руб/год, составят:

Сз.п = П∑Qуст ×1,35 (11.15)

Рис. 11.6. Удельное количество персонала на 1 Гкал/ч теплопроизводительности котельной (штатный коэффициент).

Топливо: 1 - газ и мазут; 2 - твердое.

Затраты, на топливо, подаваемое в котельную, связаны с его количеством Вгод, способом транспорта с, места добычи, числом часов использования установленных котельных агрегатов и стоимостью топлива. Стоимость топлива определяется по ценникам на топливо франко - место добычи, и к этой величине добавляются расходы на его транспорт до места разгрузки Стр, на внутригородской транспорт до котельной Сгор.тр, а для твердого топлива расходы на перемещение топлива по складу Сскл, руб/т:

Ст = Сопт + Спр + Сгор.тр + Сскл. (11.16)

Стоимость транспорта топлива по железной дороге зависит от дальности перевозки. В ценниках наряду с основными характеристиками топлива даются оптовые цены на твердое топливо в местах его добычи с учетом стоимости погрузки, т. е. дана величина Сопт для 1 т натурального топлива. Стоимость жидкого топлива Сопт зависит от пояса, в котором расположена котельная, потребляющая жидкое топливо. Для мазута, кроме пояса, на стоимость топлива влияют его марка и содержание серы. Оптовые цены на газообразное топливо зависят также от района, в котором расположены источник теплоснабжения и потребители. Стоимость газообразного топлива исчисляется за 1000 м3 газа при нормальных условиях, т. е. при 0°С и 760 мм рт. ст. Для сопоставления расчетов можно принять стоимость 1000 м3 газа для источников теплоснабжения жилья, коммунально - бытовых предприятий и предприятий общественного питания равной 20 руб., для всех остальных потребителей - 29 руб. Более точно стоимость топлива, как указывалось, определяется по ценникам.

Величина Стр зависит от способа перевозки: по железной дороге, речными или морскими судами. Поскольку основная масса топлива перевозится по железным дорогам, стоимость его перевозки на территорию котельной, руб/т, может быть найдена из выражения

Стр = a + bl (11.17)

где l - расстояние от места добычи до места разгрузки вагона, км; коэффициенты а и b по данным составляют для:

Если жидкое топливо транспортируется по трубопроводу, то стоимость его перекачки будет Спер = 0,0016 руб/т.

Стоимость внутригородского или поселкового транспорта топлива с помощью автомашин - самосвалов или автоцистерн подсчитывают по формуле (11.17) с коэффициентами; для твердого топлива а = 0,22 и b = 0,054; для жидкого а = 0,37 и b = 0,090; l - расстояние от склада или базы топлива до котельной, км.

Для районов Западной и Восточной Сибири, Дальнего Востока и Крайнего Севера, Заполярья вводятся коэффициенты, увеличивающие стоимость перевозки в 1,15; 1,25; 1,35 и т. д. раза, а для районов за Полярным Кругом в 2 и 3 раза. При транспорте газа по внутригородским сетям его стоимость также увеличивается от 20 - 29 до 35 руб/1000 м3 в зависимости от района расположения источника теплоснабжения. Для сравнительных расчетов при проектировании стоимость природного газа можно принять равной 20 руб. за 1000 м3. Для получения более точных данных следует использовать ценники на топливо и указания по его удорожанию для ряда районов. Затраты на разгрузку и перемещение топлива на складе невелики и составляют 2 - 5 % стоимости топлива на территории котельной.

Годовые затраты на топливо, тыс. руб/год, являющиеся основными в переменной части эксплуатационных затрат, составят:

Стоп = ВгодСт (11.18)

При использовании вторичных энергоресурсов в производственных или производственно - отопительных котельных из годовых затрат на топливо должна быть исключена стоимость этих ресурсов, если их стоимость не включена в стоимость основной продукции предприятия.

Затраты на электроэнергию, получаемую из городских сетей, можно определить, если известна установленная мощность электродвигателей, число часов их работы и коэффициент использования установленной мощности или, иначе говоря, величина загрузки в течение года. Расход электроэнергии на освещение и некоторые другие нужды источников теплоснабжения обычно невелики и отдельно не учитываются.

Ранее приведена удельная установленная электрическая мощность Эуд для разных котельных и видов топлива. Там же указаны коэффициенты использования установленной мощности kэл и приведена формула (11.5) для определения годового расхода электроэнергии ∑Эгод. При одноставочном тарифе стоимость израсходованной электроэнергии, тыс. руб/год, будет:

Сэл.эн = Сэл ∑Эгод (11.19)

при двухставочном:

Сэл.эн = Сэл ∑Эгод + a∑N (11.20)

где Сэл - тариф на электроэнергию в данном районе, руб/(кВт-ч); а - ставка за присоединенную к сетям мощность в киловольт - амперах (кВ×А), руб/(кВ×А).

Для большинства котельных, однако, применяется двухставочный тариф.

Для определения затрат на воду, используемую на нужды источника теплоснабжения, следует найти годовой расход воды из внешнего источника водоснабжения - городского или другого водопровода и источника технической воды. Данные об ориентировочном удельном расходе воды приведены на рис. 11.3 для закрытой системы теплоснабжения; в этом случае годовой расход воды, т/год, будет:

Св = Gв + Св + Сконд. (11.21)

При открытой системе теплоснабжения и неполном возврате конденсата от потребителей технологического пара к расходу, найденному по выражению (11.21), необходимо прибавить расход воды на горячее водоснабжение Gг.в и на восполнение потери конденсата Gконд. Сумма этих величин и составит годовой расход воды, т/год:

Св = Gв + Сг.в + Сконд. (11.22)

Эксплуатационные расходы на воду, руб/год, для источника теплоснабжения при стоимости воды от 5 до 15 коп. за 1 м3 будут:

Cв = (0,05 ÷ 0,15)Gв. (11.23)

Наконец, прочие эксплуатационные расходы, куда входят затраты на спецодежду, питание, охрану труда и некоторые другие расходы, принимают обычно равными 3 - 5 % общей суммы эксплуатационных затрат, тыс. руб/год:

Gnp = (0,03 ÷ 0,05) (Самор + Стр + Сзп + Стоп + Сэл.эв + Св). (11.24)

По формуле (11.10) сумма годовых эксплуатационных затрат, тыс. руб/год, составляет:

∑Сгод = Самор + Ст.р + Сап + Стоп + Сэл.эн + Св + Спр

что при знании годовой выработки тепловой энергии позволяет найти себестоимость выработанной энергии, руб/(Гкал/ч):

Свыр = ∑Сгод/∑Qвыр (11.25)

Если дальше подсчитать расходы теплоты на собственные нужды источника теплоснабжения, то можно найти количество отпущенной тепловой энергии

∑Qотп = ∑Qвыр - ∑Qcoб.н (11.26)

и определить себестоимость отпущенной энергии, руб/(Гкал/ч), по выражению, аналогичному (11.25);

Сотп = ∑Cгод/∑Qопт.

Сопоставляя последнюю величину с установленной в данном году единой ценой отпущенной 1 Гкал/ч теплоты, можно определить рентабельность работы установки.

Экономическая эффективность принятых технических решений может быть оценена такими показателями, как срок окупаемости и приведенные затраты. Для определения срока окупаемости, т. е. времени, в течение которого возмещаются дополнительные капитальные вложения за счет экономии на издержках производства, используется следующая формула:

Ток = ∑К1 - ∑К2/∑Сгод2 - ∑Сгод1

Нормативный срок окупаемости для энергетических объектов установлен в 8,4 года, т. е. при Ток ≤ 8,4 года дополнительные капитальные вложения целесообразны. Однако такой способ не всегда дает правильные решения, и поэтому чаще пользуются методом приведенных затрат, величину которых определяют из выражения:

Згод = ∑Сгод + Енорм ∑К (11.28)

где кроме известных величин Енорм = 0,12 = 1/8,4 - коэффициент экономической эффективности, исходящий из срока окупаемости 8,4 года. В случае применения новой техники Енорм = 0,15,т. е. срок окупаемости дополнительных капитальных вложений сокращается до 6,7 года. Приведенные затраты, руб., за нормативные сроки, будут:

Знорм = ∑К + Тнорм ∑Сгод. (11.29)

Выражением (11.28) пользуются при значительном изменении ∑Сгод во время эксплуатации, а выражением (11.29) - в остальных случаях.