Конструкции комбинированных пароводогрейных котлов

Увеличение выпуска промышленной продукции на реконструируемых и вновь строящихся предприятиях требует дополнительного снабжения их как горячей водой, так и паром низкого давления. Теплоснабжение таких предприятий в большинстве случаев должно осуществляться от теплоцентралей (котельных), так как в настоящее время теплоэлектроцентрали строятся только в районах с очень высокой концентрацией теплового потребления. Что же касается работающих на газе и мазуте ТЭЦ в центральной европейской части страны, то их расширение или постройка новых практически полностью исключается. В этом районе страны теплоснабжение промышленных предприятий, сельско-хозяйственных комплексов, поселков и небольших городов должно осуществляться только от теплоцентралей с паровыми и водогрейными котлами, работающими на газе и мазуте.

Следует отметить, что постройка районных отопительных или пиковых котельных с крупными водогрейными котлами, выдающими только горячую воду на отопление, вентиляцию и горячее водоснабжение, не обеспечивает возможности закрытия целого ряда мелких паровых малоэкономичных котельных, расположенных в районе установки крупных пиковых или отопительных теплоцентралей. Кроме того, пиковая нагрузка на отопление для большинства районов страны невелика, так что в основной период года (несколько тысяч часов) значительная часть водогрейных котлов работает с недогрузкой.

Одним из путей устранения этих недостатков является получение пара для промышленных потребителей района от стальных прямоточных водогрейных котлов. Комбинированная выработка горячей воды и пара с использованием для этого серийных водогрейных котлов позволит отказаться от дополнительной установки в централизованных теплоцентралях; крупных паровых барабанных котлов низкого давления, что позволит также не только существенно сократить расходы топлива на покрытие промышленно-отопительных нагрузок, но и значительно уменьшить металлоемкость оборудования.

Осуществление схем комбинированной выработки пара и горячей воды базируется на полном использовании поверхностей нагрева серийных стальных водогрейных котлов. Для получения пара указанные поверхности включаются как безбарабанные испарительные контуры, содержащие выносные циклоны и уравнительные емкости, размещаемые непосредственно на каркасе водогрейных котлов.

Получение пара в таких комбинированных водогрейных котлах повышает эффективность их использования, так как коэффициент использования такого оборудования повышается более чем в два раза ввиду того, что число часов работы комбинированных котлов в году увеличивается с 3000 - 3500 ч до 7000 - 7500 ч.

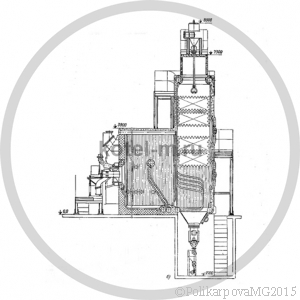

Первые комбинированные котлы построены Дорогобужским котельным заводом на базе водогрейных котлов ПТВМ-30-М по разработкам ПКК треста "Центроэнергомонтаж". Такие котлы КВП-30/8, начиная с 1977 г., успешно эксплуатируются в ряде котельных Латвийской ССР, в этих котлах испарительными поверхностями являются боковые топочные экраны, включенные в без барабанные контуры, с естественной циркуляцией. Сепарация пара осуществляется в двух выносных циклонах Ø426X13 мм.

При суммарной тепловой нагрузке 30 - 35 Гкал/ч котлы выдают от 8 до 10 т/ч пара давлением от 7 до 14 кгс/см2. Работа котла регулируется по потребителям горячей воды, а в случае избытка выдаваемый пар автоматически направляется в теплообменники для подогрева обратной сетевой воды.

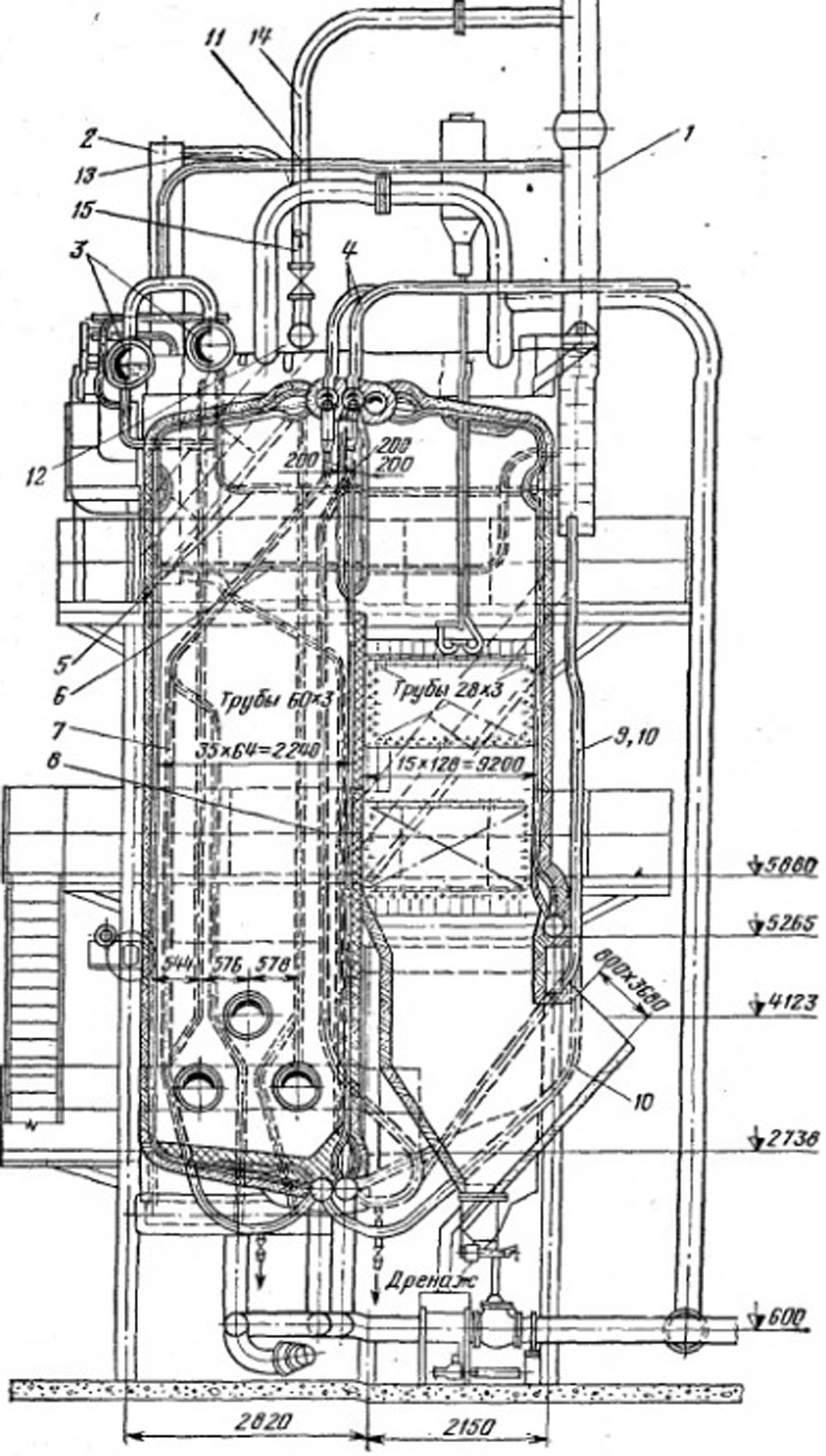

В настоящее время один из этих котлов КВП-30/8 по разработкам ВЗПИ модернизирован Дорогобужским котельным заводом (рис. 3.31) и работает в трех различных режимах: двух комбинированных режимах с выдачей пара давлением 14 кгс/см2 в количестве 10 или 25 т/ч и в чисто водогрейном режиме.

Рис. 3.31. Модернизированный комбинированный котел КВП-30/8. 1 - Выносной циклон чистого отсека; 2 - выносной циклон солевого отсека; 3 - уравнительные емкости; 4 - пароотводящие трубы от фронтового и заднего экранов; 5 - питание чистого отсека из уравнительных емкостей; 6 - питание солевого отсека; 7,8 - рециркуляцинонные трубы фронтового и заднего экранов; 9, 10 - опускные трубы заднего и фронтового экранов; 11 - дыхательная труба от уравнительных емкостей; 12 - сборный паровой коллектор; 13, 14 - отводы пара из солевого чистого отсеков; 15 - отвод пара в магистраль.

Получение пара в количестве 25 т/ч в модернизированном котле достигается за счет включения в испарительные контуры фронтового и заднего топочного экрана, что потребовало установки дополнительного выносного циклона 1 с двухступенчатой сепарацией пара.

Для уменьшения непрерывной продувки в модернизированном котле применено двухступенчатое испарение, и солевым отсеком являются боковые экраны топки, включенные на два выносных циклона. Перевод котла из одного режима работы в другой осуществляется путем снятия и установки заглушек на внутри котловых соединительных трубопроводах.

Гидравлическая схема водогрейного контура модернизированного котла КВП-30/8 изображена на рис. 3.32.

При работе в комбинированном режиме с выдачей максимального количества пара все топочные экраны выключаются из водогрейного контура путем установки заглушек и закрытия входных и выходных задвижек 8 к 9. Устанавливаются также заглушки 6 и 10 на перепускных линиях. Открываются входные и выходные задвижки 7, что позволяет оставить в водогрейном контуре только экранные и конвективные поверхности, расположенные в опускной шахте котла (4 и 5).

Рис. 3.32. Гидравлическая схема водогрейного контура модернизированного комбинированного котла КВП-30/8. 1 - фронтовой топочный экран; 2 - задний топочный экран; 3 - боковые топочные экраны; 4 - поверхности нагрева конвективной шахты; 5 - задний экран конвективной шахты; 6-9 - заглушки и задвижки, установленные на нижних трубопроводах котла; 10- заглушки на верхних перекидных трубопроводах котла.

При оставлении в паровом контуре только боковых топочных экранов открываются задвижки 8 и 9, устанавливаются заглушки 6 и 10 и закрываются задвижки 4, 7. При такой схеме включенными в водогрейный контур остаются фронтовой, задний топочные экраны и конвективная шахта (1, 2, 4 и 5).

Переход на чисто водогрейный режим требует открытия задвижек 8, закрытия задвижек 7 и 9, а также снятия заглушек 6 и 10. Кроме того, все элементы парового контура отключаются путем установки соответствующих заглушек. Перевод котла с одного режима на другой требует кратковременного останова для проведения всех операций по установке и снятию соответствующих заглушек.

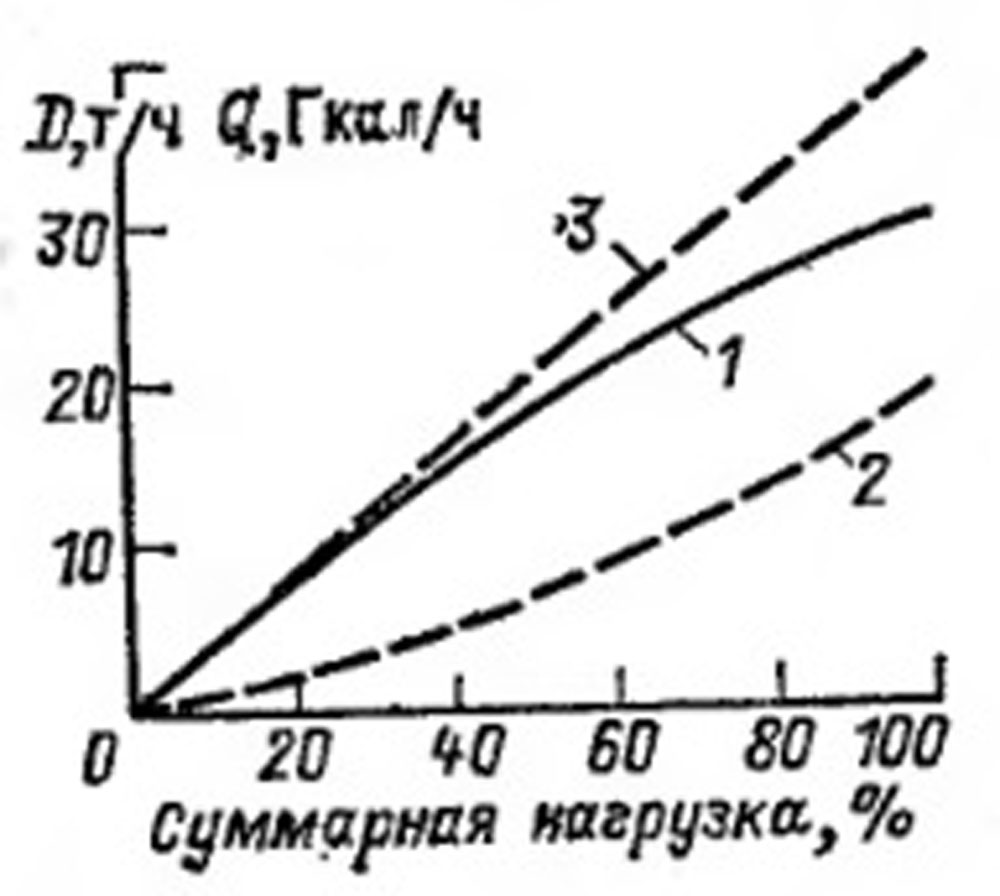

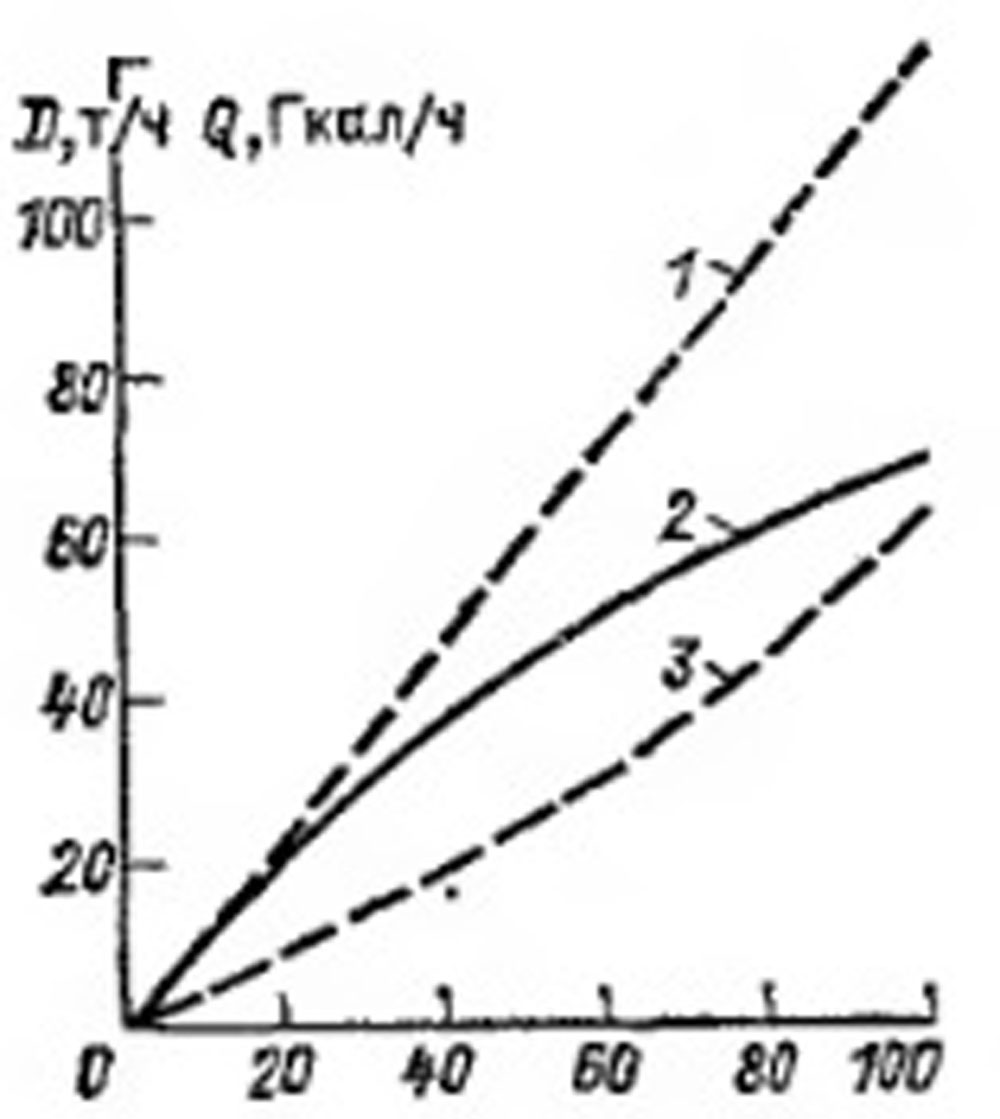

Характеристика работы модернизированного котла КВП-30/8 приведена на рис. 3.33. При работе котла на газе номинальная нагрузка составляет 40 Гкал/ч, причем в случае комбинированного режима (с включением всех топочных экранов в паровой контур) максимальная паровая нагрузка может достигать 30 т/ч.

Рис. 3.33. Характеристика работы модернизированного комбинированного котла КВП-30/8. 1 - наропроизводительность контура при работе всех топочных экранов; 2 —- теплопроизводительность (по горячей воде) в комбинированном режиме работы; 3 - теплопроизводительность котла при работе в чисто водогрейном режиме.

При включении в паровой контур только боковых топочных экранов паровая нагрузка при номинальной производительности не превышает 10,0 т/ч.

При снижении суммарной нагрузки до 60,% номинальной, нагрузка парового контура составляет около 20 т/ч, а нагрузка по горячей воде - около 8 Гкал/ч.

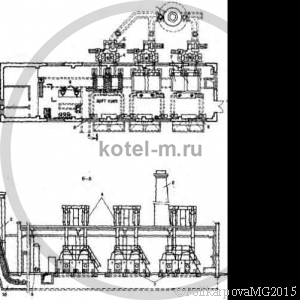

По проекту института "Энергомонтажпроект" и Дорогобужского котельного завода на базе серийного водогрейного котла КВ-ГМ-100 изготовлены два комбинированных теплофикационных котла КТК-100. По разработанной ВЗПИ циркуляционной и сепарационной схемам парового контура эти котлы с двухступенчатой схемой испарения смонтированы и работают в центральной котельной Воркутинской ТЭЦ.

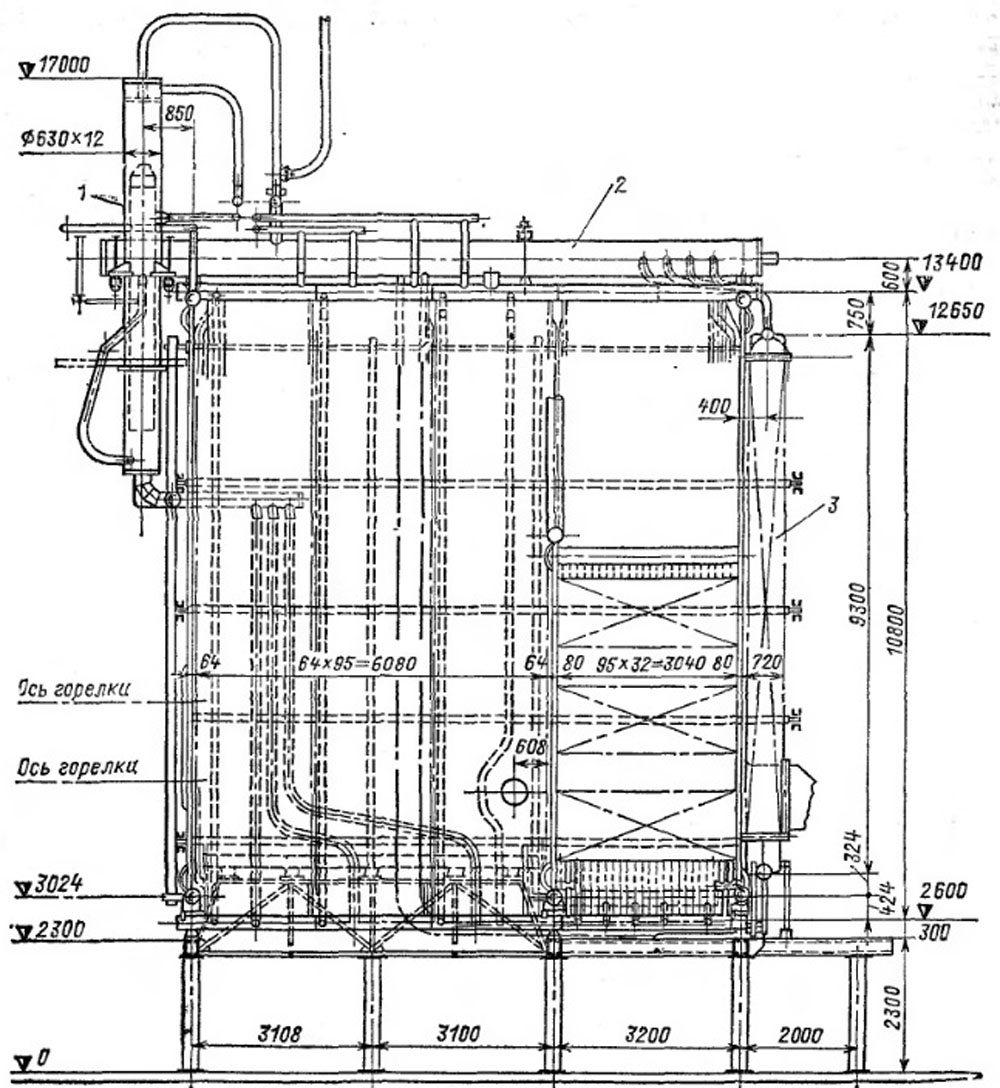

Металлическая часть этого комбинированного котла (рис. 3.34) полностью использует все унифицированные элементы и узлы трубной системы поверхностей нагрева водогрейного котла КВ-ГМ-100 и отличается от него лишь тем, что для сепарации пара и работы парового контура с фронта котла установлены три выносных циклона из труб Ø635X16 мм. Из труб такого же диаметра выполнены две уравнительные емкости, расположенные сверху параллельно оси котла.

Рис. 3.34. Комбинированный котел КТК-100. 1 - выносные циклоны; 2 - уравнительные емкости; 3 - дополнительная шахта.

Кроме того, для обеспечения надежности эксплуатации парового контура верхние и нижние коллекторы боковых экранов вынесены из топочной камеры и газового обмывания.

Для увеличения гибкости регулирования работы парового контура непосредственно за конвективной водогрейной шахтой расположена небольшая дополнительная шахта (шириной 2200 мм, глубиной 700 мм), в которой расположены конвективные испарительные поверхности, выполненные из вертикальных труб Ø28X3 мм, высотой Н=8,0 м, общей поверхностью нагрева Н=300 м2.

В паровой контур включены фронтовой и боковые топочные экраны. Задний топочный экран в данном котле включен в водогрейный контур. Для уменьшения солесодержания котловой воды в боковых экранах и предупреждения железистых отложений в наиболее теплонапряженных трубах этих экранов оба боковых экрана включены на крайние выносные циклоны и представляют собой чистый отсек парового контура.

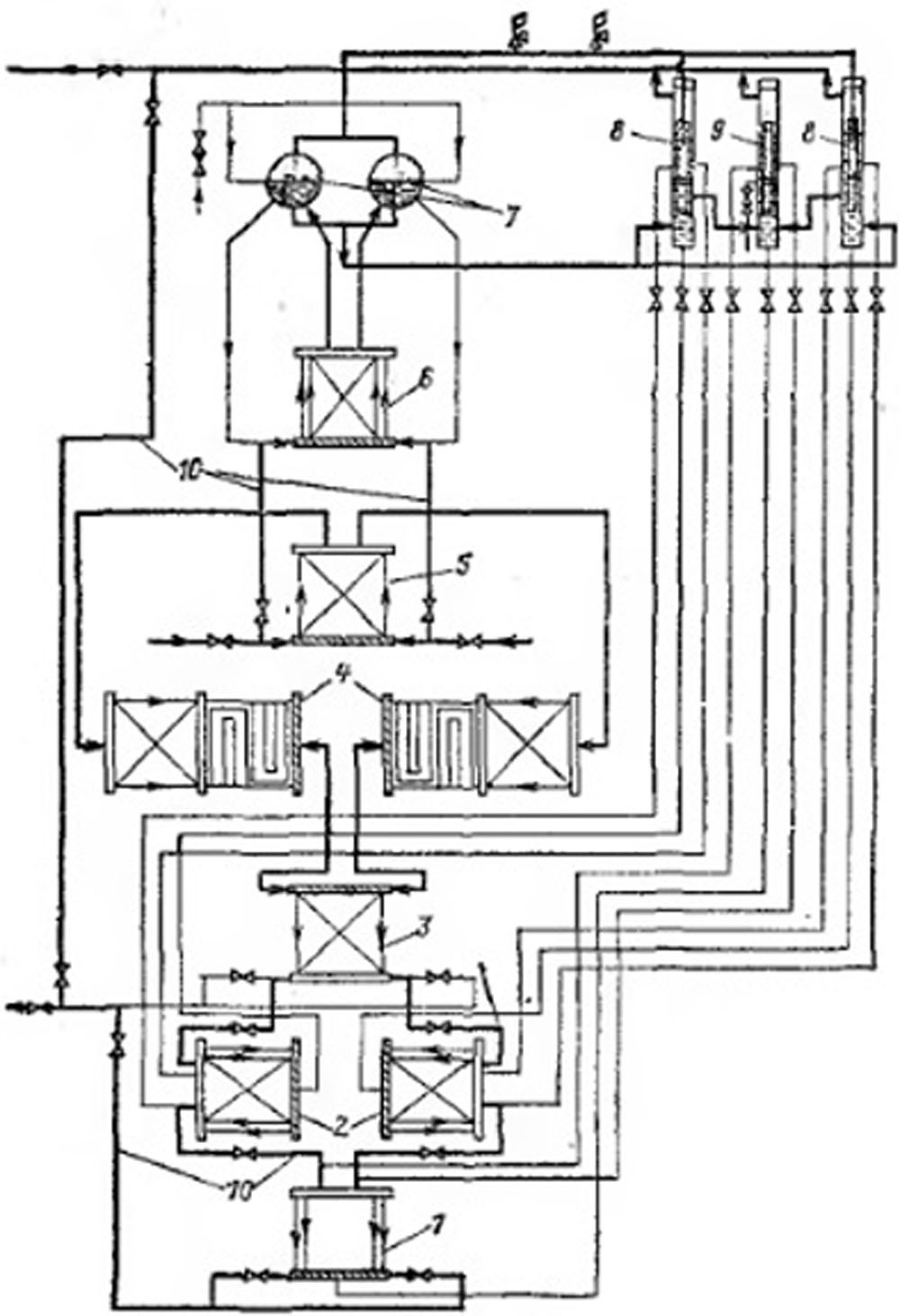

Принципиальная схема комбинированного теплофикационного котла КТК-100 изображена на рис. 3.35.

Рис. 3.35. Принципиальная схема котла КТК-100. 1-фронтовой экран; 2 - боковой экран; 3 - задний экран; 4 - конвективные поверхности нагрева; 5 - задний экран конвективной шахты; 6 - конвективная шахта парового контура; 7 - уравнительные емкости парового контура; 8 - выносные циклоны чистого отсека; 9 - выносной циклон солевого отсека; 10 - дополнительные трубопроводы.

Вся питательная вода из уравнительных емкостей поступает в циклоны 8, из которых котловая вода направляется в средний циклон 9, который включен на фронтовой экран, представляющий собой солевой отсек парового контура; непрерывная продувка парового контура осуществляется из среднего циклона солевого отсека. Испарительный конвективный пучок снабжается опускными трубами из уравнительных емкостей. В зависимости от количества дымовых газов, пропускаемых через этот дополнительный конвективный пучок, изменяется паропроизводительностью парового контура.

При таком пропуске дымовых газов через этот пучок он работает как подогреватель питательной воды.

Ввод всей питательной воды парового контура осуществляется в обе уравнительные емкости, которые связаны питательными линиями с циклонами чистого отсека. Нижние коллекторы конвективного испарительного пучка связаны с уравнительными емкостями, подогреваемыми опускными трубами.

Устанавливая дополнительные подводящие и перепускные линии 10 с заглушками в паровом и гидравлическом водогрейном контурах котел КТК-100 может из комбинированного режима переводиться при необходимости в чисто водогрейный режим, как это показано на схеме (рис. 3.35). При работе котла в чисто водогрейном режиме теплопроизводительность его может быть повышена до 120 Гкал/ч.

Характеристика работы котла КТК-100 представлена на рис. 3.36 при работе в комбинированном режиме.

Рис. 3.36. Характеристика работы котла КТК-100. 1 - теплопроизводительность при работе в чисто водогрейном режиме; 2 - паропроизводительность парового контура при включении экономайзера; 3 - теплопроизводительность водогрейного контура.

Максимальная паропроизводительность парового контура при номинальной нагрузке котла достигнет 70 т/ч при давлении пара 14 - 24 кгс/см2. Регулируя газовыми шиберами, пропуск дымовых газов через водогрейную и паровую конвективные шахты, имеется возможность поддерживать постоянной паровую нагрузку около 50 т/ч при изменении суммарной нагрузки котла от 100 до 50 % номинальной.

Водогрейная нагрузка при этом снижается от 60 до 18 Гкал/ч. Автоматизация работы котла осуществляется по отпуску горячей воды, излишки технологического пара при таком регулировании автоматически направляются в пароводяной подогреватель обратной сетевой воды. Следует отметить, что КПД таких комбинированных котлов при номинальной тепловой нагрузке не отличается от КПД при работе в чисто водогрейном режиме. Однако установка даже небольших дополнительных конвективных поверхностей нагрева, как это, например, осуществлено в комбинированном котле КТК-100, повышает КПД котла при чисто водогрейном режиме и номинальной нагрузке на 1 - 1,3 %, а при сохранении неизменным КПД водогрейного котла имеется возможность повышения нагрузки котла КТК-100 до 120 Гкал/ч.

Недостатком описанных комбинированных котлов (КВП-30/8 и КТК - 100) является невозможность даже при небольшой суммарной теплопроизводительность их обеспечивать работу котлов в чисто паровом режиме, т. е. всегда имеется, хотя и небольшая, выдача горячей воды. При более развитых поверхностях нагрева в дополнительной конвективной шахте, чем это имеется, например, в котлах КТК-100, нагрузка по горячей воде не может быть уменьшена ниже 2 - 5 % номинальной суммарной нагрузки комбинированного котла.

В связи с этим представляют интерес разработки, выполненные ВЗПИ и Дорогобужским котельным заводом, по осуществлению перевода серийных водогрейных котлов в чисто паровой режим, без применения каких-либо дополнительных конвективных шахт.

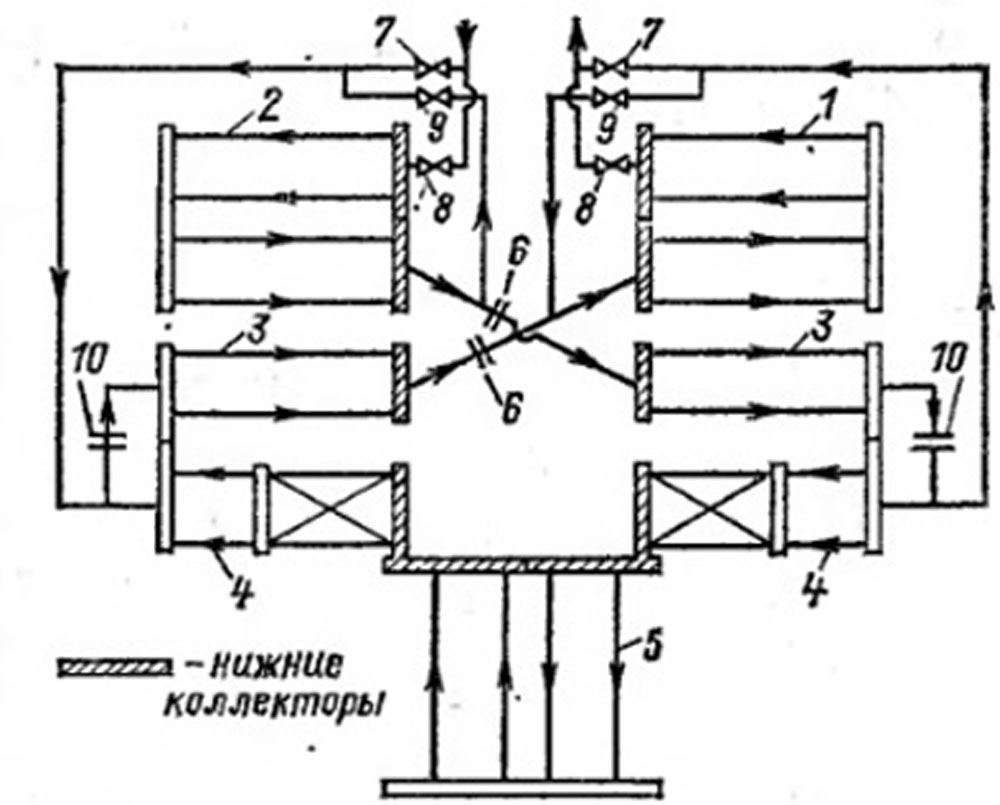

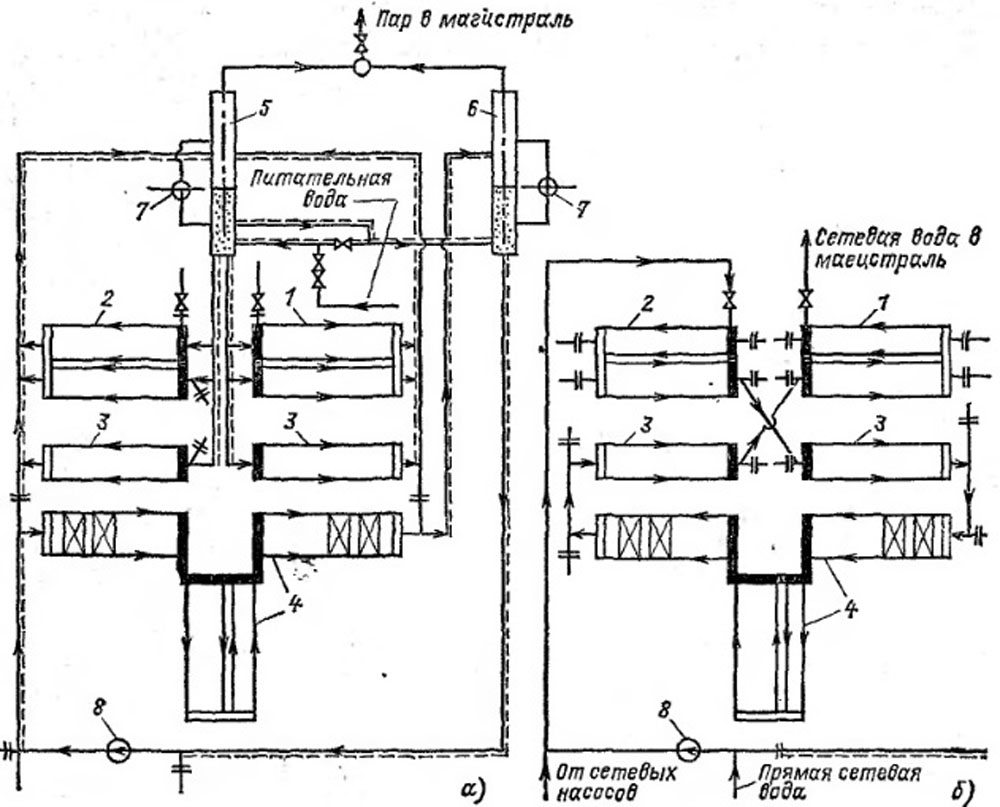

На рис. 3.37 представлена принципиальная схема работы модернизированного водогрейного котла ПТВМ-30-М как в чисто паровом, так и в чисто водогрейном режимах.

Рис. 3.37. Принципиальная схема работы котла ПТВМ-30-М в чисто паровом и водогрейном режимах. а - паровой режим; б - водогрейный режим; 1 - фронтовой экран топки; 2 - задний экран топки; 3 - боковые экраны топки; 4 - поверхности нагрева конвективной шахты; 5 - выносной циклон топочной шахты; 6 - выносной циклон конвективной шахты; 7 - уравнительные емкости; 8 - рециркуляционный насос.

Для обеспечения работы котла ПТВМ-30-М в чисто паровом режиме котел должен быть снабжен паровым контуром, состоящим из двух выносных циклонов и двух уравнительных емкостей, изготовленных из труб 635Х 14 мм. Выносной циклон 5 и уравнительная емкость 7 включены в циркуляционные контуры топочных экранов (1, 2 и 3) с естественной циркуляцией. Поверхности нагрева конвективной шахты 4 работают, как паровой контур с многократной принудительной циркуляцией и включены на выносной циклон 6 и отдельную уравнительную емкость 7. Многократная принудительная циркуляция создается рециркуляционным насосом 8.

При работе на мазуте котел может выдавать пара около 60 т/ч, а при работе на природном газе - до 70 т/ч Давление пара в зависимости от потребителей может колебаться от 14 кгс/см2 до 24 кгс/см2.

Работа котла в водогрейном режиме (см. рис. 3.37, б) сохраняется полностью по схеме серийного котла ПТВМ-30-М. Следует отметить, что для работы котла в обоих режимах без каких-либо переделок используются все унифицированные элементы и трубы серийного котла ПТВМ-30-М. Для создания парового контура, состоящего из указанных выше циклонов, уравнительных емкостей, требуется, кроме того, установка в пределах котла дополнительных наружных соединительных трубопроводов.

В качестве циркуляционных насосов для контура с многократной принудительной циркуляцией могут быть использованы рециркуляцинонные насосы НКУ-250, включенные в тепловую сеть при работе котла в водогрейном режиме.

Для перехода с одного режима работы на другой необходим кратковременный остановка котла, спуск воды и смена заглушек на наружных соединительных трубопроводах.

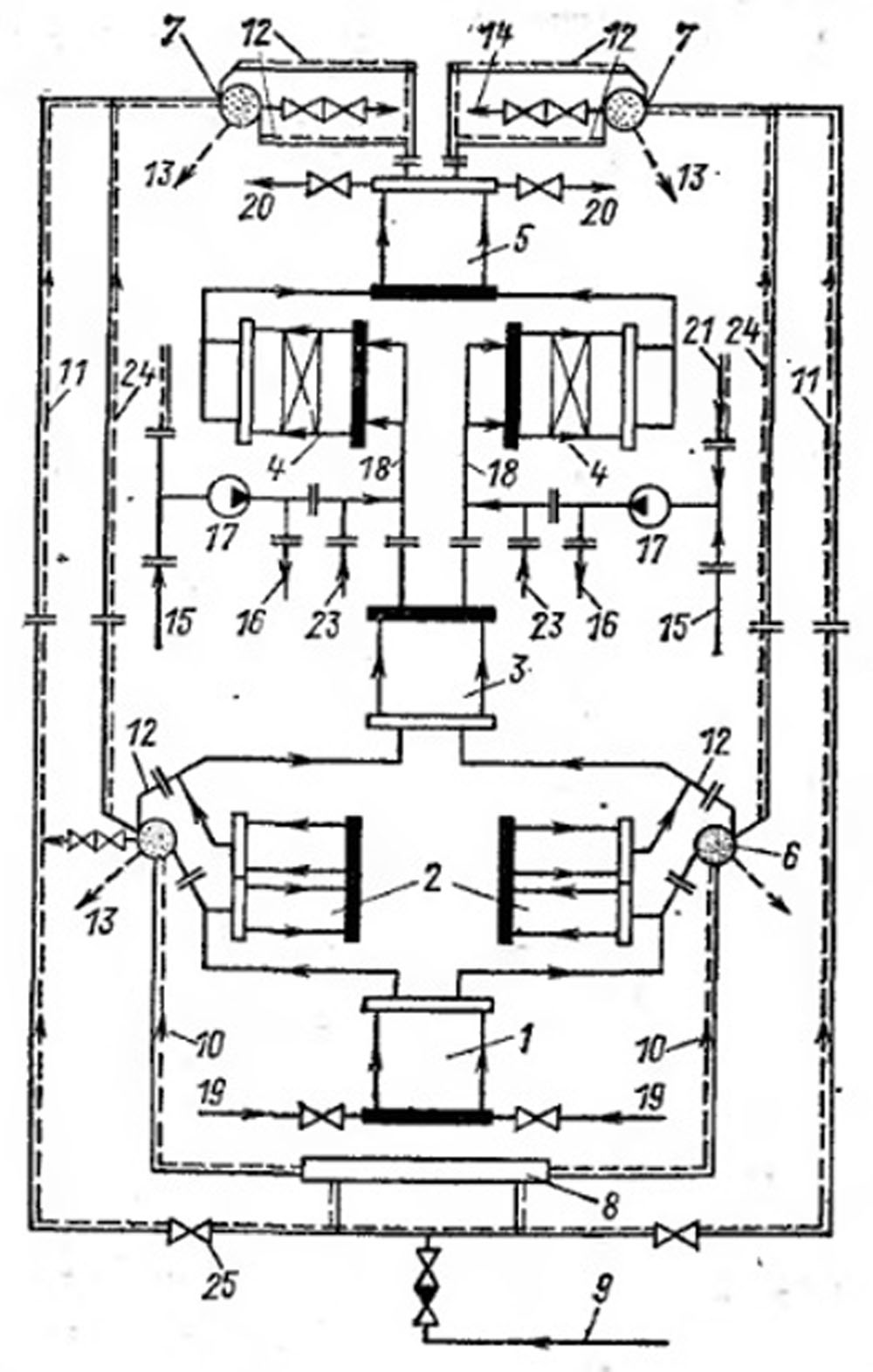

На рис. 3.38 приведена принципиальная схема модернизации водогрейного котла типа КВ-ГМ-100 для работы его как в водогрейном, так и паровом режиме.

Рис. 3.38. Принципиальная схема модернизации водогрейного котла КВ-ГМ-100 для работы его в чисто паровом режиме. 1 - фронтовой экран; 2 - боковые топочные экраны; 3 - задний топочный экран; 4 - конвективные поверхности; 5 - задний экран конвективной шахты; 6 - выносные циклоны чистого отсека. 7 - выносные циклоны конвективной шахты (солевой отсек); 8 - уравнительная емкость; 9 - подвод питательной воды; 10 - питание топочного парового контура; 11 - питание конвективной шахты; 12 - подвод пароводяной смеси; 13 - выход пара в сборный коллектор; 14 - непрерывная продувка; 15 - сетевая вода из магистрали горячей воды; 16 - в магистр обратной воды; 17 - рециркуляционный насос 18 - перепускные трубы между нижними коллекторами; 19 - обратная вода после сетевых насосов; 20 - выход воды из котла; 21 - котловая вода из конвективной шахты; 22 - выход котловой воды от насосов , 23 - обратная вода после сетевых: насосов; 24 - непрерывная продувка чистого отсека; 25 - регулирующие клапаны.

Все топочные экраны при работе в паровом режиме включаются на выносные циклоны как безбарабанные контуры с естественной циркуляцией; поверхности нагрева конвективной шахты как контуры с многократной принудительной циркуляцией включаются на циклоны 7, причем в качестве циркуляционных насосов используются рециркуляцинонные насосы 17, установленные в тепловой сети.

Питательная вода поступает в циклоны 6, и все топочные экраны являются, таким образом, первой ступенью испарения. Питание солевого отсека осуществляется путем подачи котловой воды из циклонов 6 в циклоны 7, и конвективная шахта является второй ступенью испарения. Для поддержания необходимой кратности солесодержании первой и второй ступеней испарения с помощью регулирующего клапана 25 солевой отсек может подпитываться питательной водой по линии 11, что позволяет уменьшать величину продувки чистого отсека. При работе котла в чисто паровом режиме непрерывная продувка котла осуществляется из циклонов 7 по линии 14.

Опытный головной образец модернизированного котла КВ-ГМ-100 в настоящее время изготовляется Дорогобужским котельным заводом по разработкам и исследованиям, проведенными ВЗПИ.

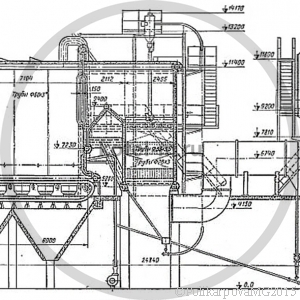

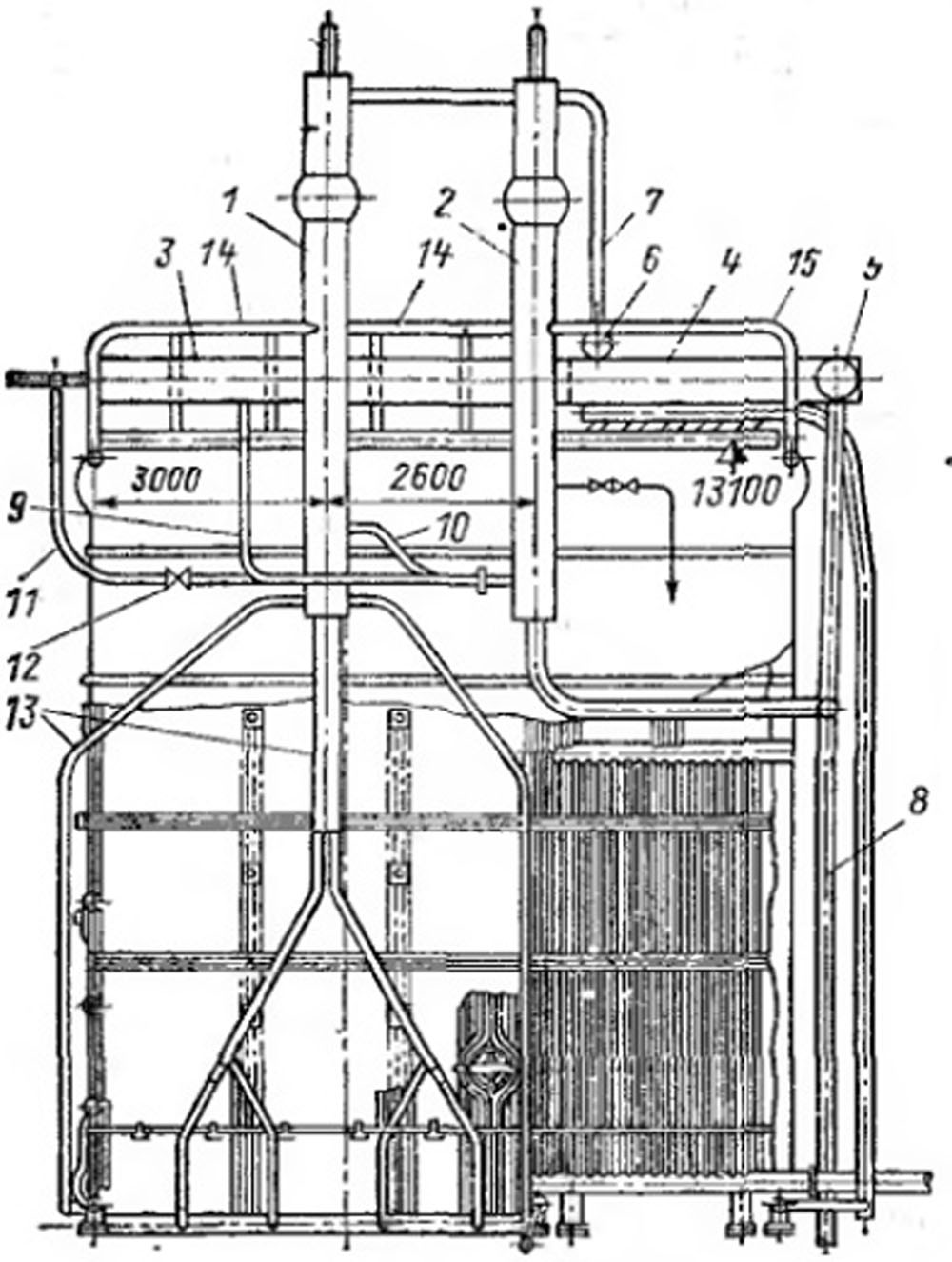

На рис. 3.39 представлен общий вид модернизированного водогрейного котла КВ-ГМ-100. В отличие от серийного водогрейного котла КВ-ГМ-100, в модернизированном котле для обеспечения надежности эксплуатации его в паровом режиме верхние и нижние коллекторы боковых экранов вынесены из топочной камеры. Верхний коллектор заднего топочного экрана также вынесен за пределы топочной камеры.

Этот экран на повороте газов в конвективную шахту разводится в трехрядный фестон. Кроме указанных изменений все поверхности нагрева серийного водогрейного котла полностью сохраняются без каких-либо переделок.

Рис. 3.39. Общий вид водогрейного котла КВ-ГМ-100, модернизированного для работы в паровом режиме. 1 - выносной циклон чистого отсека (топки); 2 - выносной циклон солевого отсека (конвективная шахта); 3 - уравнительная емкость чистого отсека; 4 - уравнительная емкость солевого отсека; 5 - дополнительная водяная емкость солевого отсека; 6 - сборный паровой коллектор; 7- паропроводы от циклонов; 8 - подвод котловой воды, к рециркуляционным насосам; 9 - подвод питательной воды к циклонам; 10 - линия продувки чистого отсека; 11 - Подвод питательной воды в солевой отсек; 12 - регулирующий клапан; 13 - опускные линии контура с естественной циркуляцией; 14 - подводящие линии к циклону 1; 15 - подводящие линии к циклону 2.

Котел снабжается двумя уравнительными емкостями 3 и 4 для контуров с естественной и принудительной циркуляцией. Кроме того, в контуре многократной принудительной циркуляции установлена дополнительная водяная емкость 5. Все уравнительные емкости и циклоны выполняются из труб Ø635X14 мм. Соединительные трубопроводы котла размещаются снаружи обмуровки, при переводе котла из одного режима работы в другой все фланцы с заглушками расположены в доступных местах.

В топочной камере устанавливаются три газомазутные горелки РГМГ-30 с ротационными форсунками, однако при работе на мазуте более целесообразно устанавливать взамен указанных форсунок паромеханнческие форсунки типа "Титан". При работе в чисто водогрейном режиме модернизированный котел КВ-ГМ-100 обеспечивает номинальную теплопроизводительность 100 Гкал/ч; в чисто паровом режиме номинальная паропроизводительность котла составляет 120 - 150 т/ч при давлении 14 - 24 кгс/см2 при работе как на мазуте, так и природном газе.

Проведенные расчеты показывают, что при проведении модернизации котла КВ-ГМ-100, обеспечивающей ему возможность работы в чисто паровом режиме, на изготовление парового контура (выносные циклоны, уравнительные емкости и соединительные трубопроводы в пределах котла) расход металла составляет 0,2 - 0,25 т на 1 т вырабатываемого пара. Указанный расход в 15 - 20 раз ниже удельного расхода металла в паровых барабанных котлах низкого давления.

Опыт изготовления Дорогобужским котельным заводом комбинированных пароводогрейных котлов КВП-30/8 и КТК-100 показал, что удельный расход дополнительного металла на создание парового без барабанного контура в серийных водогрейных котлах колеблется от 0,4 до 0,5 т на 1 т вырабатываемого пара. Это в 6 - 7 раз ниже удельного расхода металла в паровых барабанных котлах низкого и среднего давления.

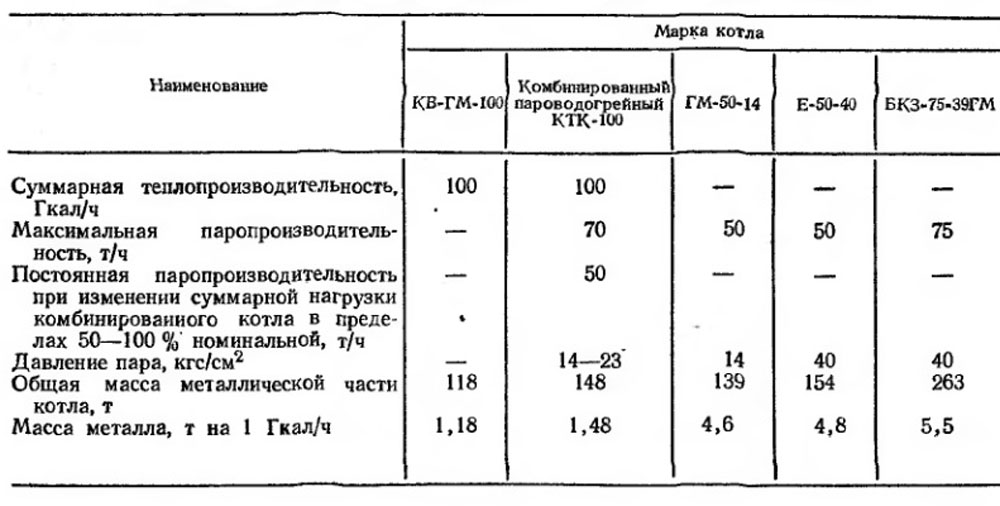

В табл. 3.16 приведено сопоставление расхода металла на изготовление водогрейного котла КВ-ГМ-100, комбинированного котла КТК-100 и паровых барабанных котлов паропроизводительностью 50 и 75 т/ч. Из таблицы видно, что общий расход металла на комбинированный котел КТК-100 незначительно отличается от расхода металла на чисто водогрейный котел КВ-ГМ-100, в результате чего удельный расход металла на 1 Гкал/ч в комбинированном котле в 3 - 4 раза ниже, чем в паровых барабанных котлах.

Таблица 3.16. Сопоставление расхода металла на изготовление водогрейных комбинированных пароводогрейных и паровых барабанных котлов

Проведенные институтом Латгипромом технико-экономические расчеты показали, что себестоимость теплоты, вырабатываемой в котельных с комбинированными котлами, на 15 - 20 % ниже себестоимости теплоты, вырабатываемой в аналогичных котельных с установкой в них паровых и водогрейных котлов.

Расчеты ВНИПИ Энергопрома показали, что применение на ТЭЦ комбинированных котлов вместо водогрейных и паровых уменьшает капитальные вложения на 1 Гкал/ч до 3500 руб., годовой экономический эффект составляет около 1500 руб. на единицу установленной мощности паровой котельной.